|

|

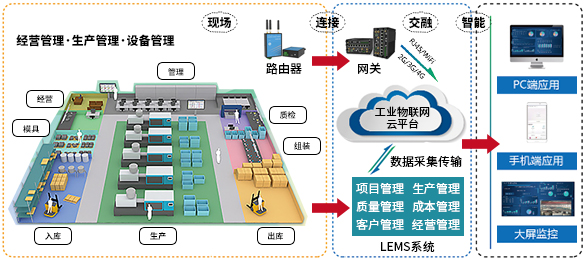

智能制造体系落地发展需要工业物联网的系统支撑 二维码

4018

发表时间:2020-09-22 15:23网址:http://hemgz.com 传统制造型企业向数字化智能工厂转型过程中重要的是要有一个统一、开放和可扩展的架构,为后续渐进的深入和延伸提供平台支撑,这就是工业物联网对智能制造体系的系统支撑。 当前,智能制造热度高涨,已经明确提出要推进制造过程智能化,在重点领域试点建设智能工厂、数字化车间,这必将加速智能工厂在工业行业领域的应用推广。从工业发展的历程来看,物联网、大数据等新技术与工业技术的深度融合,使得工业进入智慧化的时代,即工业4.0。 工业4.0是在个性化智能产品的需求驱使下,并在以物联网、大数据为基础的工业互联网背景下出现的新一代变革趋势。新的变革具备三个特征: 垂直整合(企业内),各机器及生产线的自控系统、工厂的制造执行系统(MES)、以及ERP等系统的整合,打破信息化系统与自动化系统之间的历史鸿沟,使工厂与企业的生产制造能力得以优化。 水平整合(企业间),企业内部及跨企业边界的各业务系统之间的整合,使得信息的共享、业务功能的组合可以跨越组织的边界,使价值链的整体竞争力得以提升。 端到端价值链的数字化整合(生态链),这是实现“智能制造云”的愿景,用户只要提交需求,就可以获得所需的产品,而云端相关价值链各企业的制造与业务能力都以API的方式发布,使得快速柔性组合与安全调度执行成为可能,最大化发挥生态系统的设计、制造、服务等多方面的综合能力。 而资产智能管理、工业大数据分析以及物联网,工业互联网这“三驾马车”,是实现智能制造的关键。资产智能管理是智能制造数据的核心来源,通过工业物联网的平台连接了所有人、物与事,然后利用大数据工具来分析已知事件,预测问题,挖掘新知识,协助管理决策等。 资产智能管理(AIM)、传统资产管理(EAM)以及资产性能管理(APM)能够实时产生大量数据。以资产只能管理为例,仅仅通过监测一定数量的设备的实际运行时间来安排预防性维护并不足以成为大数据手段。 但是如果用户使用震动分析、热红外成像、流程条件数据、实时位置信息以及在互联网上搜索有关类似设备的失效模式时,才真正涉及到了大数据处理。概括的说,把所有这些资产设备的数据源结合起来,再利用演绎和预测分析等方法对这些数字进行分析时,这是实现智能制造管理关键步骤。 工业物联网实现了产品的可溯源,降低了质量成本,而且在流程数字化方面推动了制造业智能化。流程数字化带来的好处是从设计到用户体验,一切都是有数据信息可追溯。这样,制造商不仅可以理解实体产品是怎样设计和制造的,还可以了解用户体验如何以及如何与产品互动。 随着数字处理能力的不断提升以及工业物联网平台日益成熟,海量的数据需要被解锁处理,这些与制造流程紧密相关的数据与其他的数据加以融合,应用新的分析工具(例如:图像、视频、地理空间、时间序列、预测模型、机器学习、优化、模拟和统计过程控制等分析工具)对组合后的全新数据模型进行分析,可以根据需求得到不同的分析结果。 总的来说基于工业物联网的智能制造转型,将为企业带来全面的业务价值与能力提升,主要集中在加速产品创新,优化生产运营及交付全新服务三个方面。具体而言: 企业具备生产制造的高灵活性和更能适应市场的生产流程;在完善全面产品生命周期管理,企业生产价值链互联互动之后,企业已经具备针对特定用户需求的专业化聚焦能力;提升以价值链为单位的整体竞争能力,通过新的服务与业务模型开创新市场。 以上就是今天和大家分享的数字化智能工厂内容,我们专注于为制造型企业提供智能工厂规划服务,如果觉得此文让你小有收获,可以搜索“德诚智能”与我们进行互动学习。 数字化智能工厂建设专业机构 数字化智能工厂方案是一套结合精益生产管理、工业物联网、数字化管理系统的工厂企业智能制造整体解决方案。德诚智能科技将按照精益化、信息化、自动化、智能化的工厂设计思想和方法,结合多年在不同行业,如家电、电子、机械、汽车、食品、化工等,应用冲压、机加工、焊接、喷涂、注塑、组装、测试、包装等工艺制程技术的经验,能够为我们的客户提供系统、全面的智能工厂规划服务。其中我们还提供落地到工厂车间和设备产线的布局规划服务。点击下图了解服务详情>> 智慧经营生产管理系统解决方案 德诚智造MES系统能够针对注塑、冲压、机加工、模具等所必要的主干生产及经营内容全部进行一体化管理。我们的理念是“将全公司生产与经营互联,实现数字化、可视化管理,推进智慧精益经营变革”。通过对生产现场与业务经营的数据进行系统化管理,以数据分析结果为依据,让每个经营决策顺利形成生产计划,同时能够让制造现场每个生产环节状况能够实时展现,将问题暴露,让“问题找人”,轻松实现从生产现场到经营管理的一体化智能管理。点击下图了解服务详情>> |